“高电密≠高衰减”:莒纳科技公布3000+小时、3000次启停碱液电极稳定性数据

在绿氢电解系统对效率与成本的双重挑战中,“高电密”正在成为下一代电极技术的关键词。但真正具备工程应用价值的高电密电极,必须同时实现长期稳定运行和绿电波动适应能力。

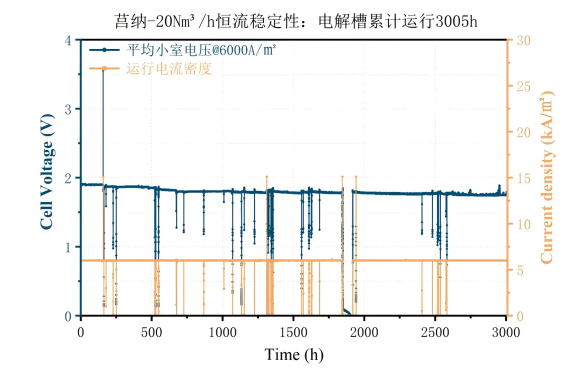

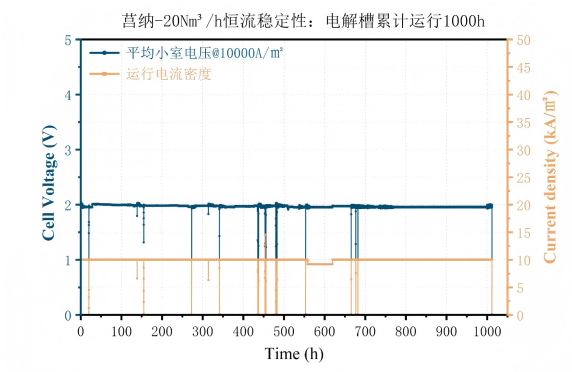

莒纳科技近日公布工业槽上的3000+小时@6000A/m²、2个1000+小时@10000A/m²的运行数据,以及累计3000次启停下的稳定表现,首次以“双重实证”验证了其JA系列碱性电极在高电密运行下的长期稳定性与启停兼容性,为绿氢行业提供了极具工程化价值的解决方案。

随着绿氢产业逐步迈入成本博弈与工程化落地阶段,如何在保障安全与效率的前提下降低系统成本,成为碱性电解企业关注的核心问题。

在这一背景下,“提升电流密度”成为工程端探索的关键路径——高电密运行有望减少极板、电极、隔膜等零部件数量,压缩系统体积与物料成本,同时为系统的柔性响应与集成部署提供更多可能性。

但与此同时,高电密也意味着更剧烈的电化学反应过程,电极表面将面临更强的气泡冲刷与大电流冲击,稳定性与寿命承压剧增。因此,是否能在高电密条件下依然保持低衰减、低能耗、安全可靠,成为衡量电极工程实用性的核心指标。

在此背景下,莒纳科技对JA系列电极进行了不同电密区间的系统验证。

首先,在6000A/m²的工况下,莒纳JA碱液电极已完成3000+小时持续运行测试:小室电压未出现衰减,氧中氢含量控制在1%以下,展现出在高电密条件下依然保持长期稳定的性能。

这一结果不仅再次验证了莒纳“高电密、低衰减”技术路径的可行性,也为行业在系统中实现更高性能、更低成本的绿氢生产方案提供了可参考的工程范本。

备注:测试数据来自彭州绿氢中心

更值得一提的是,这一电密区间仅是莒纳电极的起点。在10000A/m²的更高电密下,莒纳也同步开展了长周期验证。在两个20标方电解槽系统中:

电解槽 1 直径为394mm,小室数量为40个,小室电压为1.97V,电压始终保持稳定,整体运行过程无明显衰减。

备注:测试数据来自彭州绿氢中心

电解槽 2 直径394mm,小室数量为46个,该电解槽为乳突板结构,小室电压为1.87V,直流能耗为4.47kWh/Nm³。在长期稳定性方面依旧表现优异,运行1100h后,小室电压没有衰减。

备注:测试数据来自彭州绿氢中心

当然,验证结果也表明,万安电密下电解槽长时间运行对其他零部件(如隔膜、极板等)同样有更高的要求,槽结构也需要进一步优化,避免气体扩散不及时造成的局部过热现象,防止隔膜烧穿引起氧中氢超标。

莒纳科技在短期内推荐6000A/m²运行条件,作为产氢量、安全性与能耗之间的最优平衡点。未来圆形高压碱性电解槽技术更加成熟后,可以运行10000A/m²甚至以上的电流密度。

这些探索验证了电极材料的极限承载能力,也为未来更高电密下系统设计与运行策略积累了数据基础。

在可再生能源绿电制绿氢系统中,负载波动、频繁停机往往会导致电解槽性能衰减,而反向电流是其中最具破坏性的隐患之一:它通常发生于停机过程中,阴阳极电极所处氧化还原环境颠倒,造成活性物质流失、催化剂结构坍塌脱落甚至失效。因此,在波动电压和启停工况下更能暴露材料层面的极限应对能力。

为了评估莒纳电极在此类冲击中的表现,莒纳科技开展了几组典型的正反向电流循环测试,同时以传统雷尼镍结构作为对比样,测试结果表明:

在正向电流密度1500A/m²,反向电流密度150A/m²条件下循环500次,JA10000电极电压波动仅为5mV,而传统雷尼镍对比组高达320mV;

在正向电流密度3000A/m², 反向电流密度300A/m² 条件下,JA10000电极电压波动为40mV,而雷尼镍则高达400mV,展现出超过一个数量级的性能差异。

造成这种差异的核心,是莒纳JA电极在材料结构上与雷尼镍电极的本质性差异:

纳米线阵列结构:在保持大比表面积同时具有高瞬态电容,能够吸收反向电流,缓冲电极氧化还原反应导致的结构变化;

NiO/Ni(OH)₂复合保护层:不仅提升表面电化学稳定性,更能有效阻挡反向电流腐蚀金属镍基底,避免结构崩塌;

催化层/基底过渡层:形成强的结合力,避免催化层从基材上脱落。

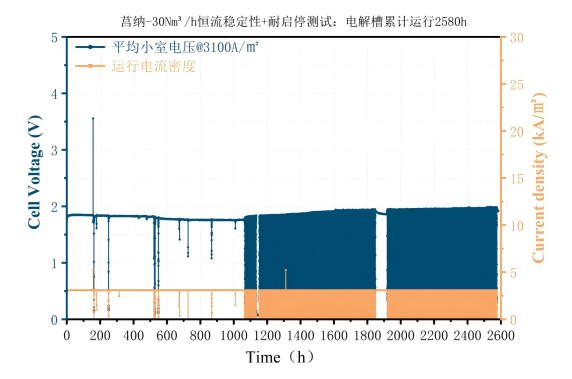

为了更好地验证JA系列电极耐启停能力,莒纳科技以直径1212mm的30标方短堆槽为测试槽开展了频繁启停实验。在3100 A/m²(85±5°C)条件下,完成累计超3000次启停循环,耐启停测试方法参考2025年3月1日实施的《电解水制氢用电极性能测试与评价》国家标准,测试共持续2600小时,恒流阶段电压由约1.85V降至1.76V,启停阶段升至1.92V,仍低于2V,可进一步开机运行。

该测试模拟了工业槽可再生能源场景下频繁启停的运行节奏,为莒纳电极在真实工况中的稳定性提供了进一步验证。这组数据意味着,即便以每年300次启停的保守估算,JA系列电极也可支撑长达10年的运行寿命,证实了其在间歇性绿电耦合场景下的实际适配力。

备注:测试数据来自彭州绿氢中心

材料选择与工艺路径的差异,是决定电极性能表现的根本所在。

在应对绿电耦合过程中的启停频繁与负载突变时,电极微观结构级别的韧性才是决定其能否规模化应用的关键门槛。

当前主流碱性电极市场中,常见的电极技术路径主要包括雷尼镍热喷涂、贵金属涂覆烧结以及原位生长+电沉积技术。

其中,热喷涂雷尼镍作为目前最普及的电极工艺,具有成本低、可规模化的优势,适合大批量生产。然而,在间歇性可再生能源场景下,这类多孔结构电极易受启停过程中反向电流的影响,存在结构稳定性不足、衰减速率高的问题。在高电密下运行,该类电极也会出现因大电流、气流冲击导致催化层脱落等问题。

贵金属涂覆烧结型电极具有优异的初始活性,但其对运行环境要求极高,如电解质中杂质离子需严格控制,同时成本较高,限制了其在大规模应用中的可行性。

相比之下,莒纳科技采用的原位生长+电沉积技术路径,凭借对催化剂层纳米结构的精准调控,形成有序化纳米线阵列结构,不仅具有更好的结构稳定性,纳米线结构优化电化学反应过程中电子传输效率,同时有效降低了气泡粘附力。

通过原位生长,催化层与基底之间形成稳固的过渡层结构,避免了在高电密与频繁启停下催化层脱落的问题;电沉积工艺确保阳极活性相的均匀分布与持久活性,降低阳极析氧过电位,保证电极高电密下稳定运行。

依托独创的工艺路线,莒纳科技JA系列碱性制氢电极实现了高电密运行下的长期稳定性与启停兼容性,为绿氢行业提供了极具工程化价值的解决方案。

完成以上的性能验证只是一小步,当前,莒纳科技正以“更高电密、更低衰减”为核心目标,持续推进关键材料与结构的协同优化,面向更高标准的电极产品发起挑战,为未来大规模、低成本碱性绿氢系统打下技术基础。

“结合氢能产业的高速发展趋势,莒纳科技正围绕高电密、低能耗、宽负载、抗启停等先进型电解槽的关键技术路线,积极携手国内外头部电解槽企业推进产品定型和工程验证,”公司相关负责人表示。

在碱性、AEM、PEM三大电极路径上,莒纳已实现量产能力和工业验证的同步推进,形成面向不同能源结构、应用场景与地区策略的电极解决方案组合。通过系统性工艺研发与工程能力整合,持续赋能产业端降本增效。

“目前多个合作项目已进入最终定型阶段,我们相信,通过与产业伙伴的深度协同,电解水制氢将实现与可再生能源、电力系统、绿色化工等多领域的深度融合,推动氢能在全球绿色能源体系中发挥战略作用。”

凭借持续技术突破与工程实践积累,莒纳科技正以更强底层能力,为氢能产业迈向规模化、高效率的新阶段提供关键支撑。